产品新闻

测振仪原理和测振仪在预知性维修中的作用

时间:2015-02-05 14:03

来源:杰创立

作者:杰创立

点击:次

测振仪原理:

产生振动的起因

振动是机械设备损坏的重要原因之一。设备在运行中不可避免会产生振动 ,振动加剧设备的磨损 ,造成振动的起因有多种,常见的有 :

①在使用过程中,由于摩擦 、积尘、缠绕附着物、(叶轮)汽蚀等引起的转子质心改变而出现不平衡现

象。

②对旋转机械而言,70% ~75%的振动是 由不对中或轴弯曲引起的轴及联轴器系统产生的振动。

③机械松动。常见的有轴承磨损、轴颈磨损、螺母松动 、螺栓断裂等。

机械设备的振动是个很复杂的过程 ,但是 ,设备上各点的振动分布是有一定规律的。如水泵与电机组中水泵的轴承和水泵出水 口处振动较大 ,地脚固定点处振动较小等。因此可以选择设备上的一些固定点 ,跟踪测定设备振动情况。

(2)加速度传感器与测点的选择

测振仪的种类很多,且有许多升级产品,如振动分析仪、轴承分析仪 、频谱仪等,它们都是通过传感

器工作的。本文仅以压电式加速度传感器为例介绍测振仪的工作原理。

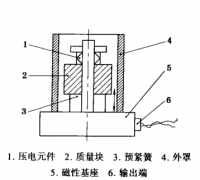

压电式加速度传感器结构如图所示。

测振仪在预知性维修中的应用

测量时将磁性基座吸附在被测点表面,当振动引起质量块往复运动、压电元件受压后产生压电效应 ,电信号即通过输出端传人主机。主机根据电信号的强弱及频率特征首先计算 出加速度 ,再根据加速度值 的一次和二次积分分别计算出速度和位移值的峰值。加速度、速度和位移分别从不同角度反应 了振动的优劣。由于测点的选择直接影响监测结果 ,因此选择测点时不仅要尽量靠近振源、尽量对准振动方向,而且要便于多方位测量,如旋转机械的测点应尽量靠近轴承。电机 自由端一般有后风扇罩,因此将其测点选择在风扇罩固定螺丝处会有较好 的监测效果。由于轴承振动的方向不确定,通常取轴向、垂直径向、水平径向三个方向来确定测点的振动情况

值得注意的是 ,设备振动具有很大的随机性,传感器安装的精度也直接影响数据的采集。因此 ,除了每次检测时测点要 固定外 ,还必须注意对振动信号进行反复采集和分析 ,综合进行比较 ,才能得到准确结论。测振仪是预知性维修中最常用的一种离线式设备检测仪器 ,具有体积小 、价格便宜、方便灵活 、操作简便等特点。根据测振仪的故障检测结果,检测人员可制定相应等级的维修计划 ,从而节省维修费用并将损失限制在最小范围。

目前对预知性维修的普遍定义为:依据设备的实际状况,通过科学合理的安排检修工作 ,以最少的资源消耗保持机组(设备)的安全 、经济 、可靠的运行能力。预知性维修亦称状态维修或视情维修 ,其依据是 :由于设备(或零部件)在不同工况下有着不同的磨损特性 ,因此可通过设备诊断手段发现其磨损规律 ,并在故障出现之前及时进行维修。设备磨损一般存在着图 1 中的三个阶段 :第一阶段为磨合 阶段,这是设备的初期使用 阶段这时设备零部件接触面磨损较为激烈 ,经过短期运行较快地消除了表面原有 的粗糙部分 ,形成最佳表面粗糙度 ;第二阶段为渐近磨损阶段 (6c 段 ),此阶段是在一定的工作条件下 ,零部件接触面以相对恒定 的速 度磨损 ;第 三 阶段 为加剧 磨损 阶段 (段),设备磨损到一定程度时,磨损加剧 ,以至影响设备正常运行。按照以上规律,设备维修的最佳选择点 ,理应是在设备由渐近磨损转化为加剧磨损之前 ,即应选择在 c 点附近。

通过先进的技术和仪器对设备及部件的运行状态进行诊断,寻找到 c 点的发生期并制定相应的维修计划 ,这就是预知性维修的目的。显然 ,与事后修理和计划预修相 比,预知性维修具有 以下优点 :首先 ,在以设备诊断仪器为先决条件 的预知性维修制度中,避免了维修人员在现场通过监听、触摸等方法直接接触设备 ,从而在保证设备安全运行的同时,减少了人员伤亡事故 的发生,具有很高的安全性;其次,由于它是以仪器检测结果为依据 ,因此能正确地反映设备的实际运行状况,提供的数据真实地记录了设备的磨损发展情况,为制定维修计划提前做好准备 ,使维修更具有科学性和合理性 ;第三,由于维修 目的明确(仅对设备的故障点实施维修 ),大大地减少了不必要的费用 ,节省时间和人力 ,减少环境污染和避免停机造成 的损失,使维修具有很强的针对性 。据有关文献介绍,在设备维修方面应用预测技术 ,其收益与投资 比可达 17 :1。由此可见 ,以预知性维修取代以时间为基础的预防性维修是维修制度历史发展的必然结果,符合关键设备和大中型设备维护方式的发展趋势 ,具有很强的时代性。